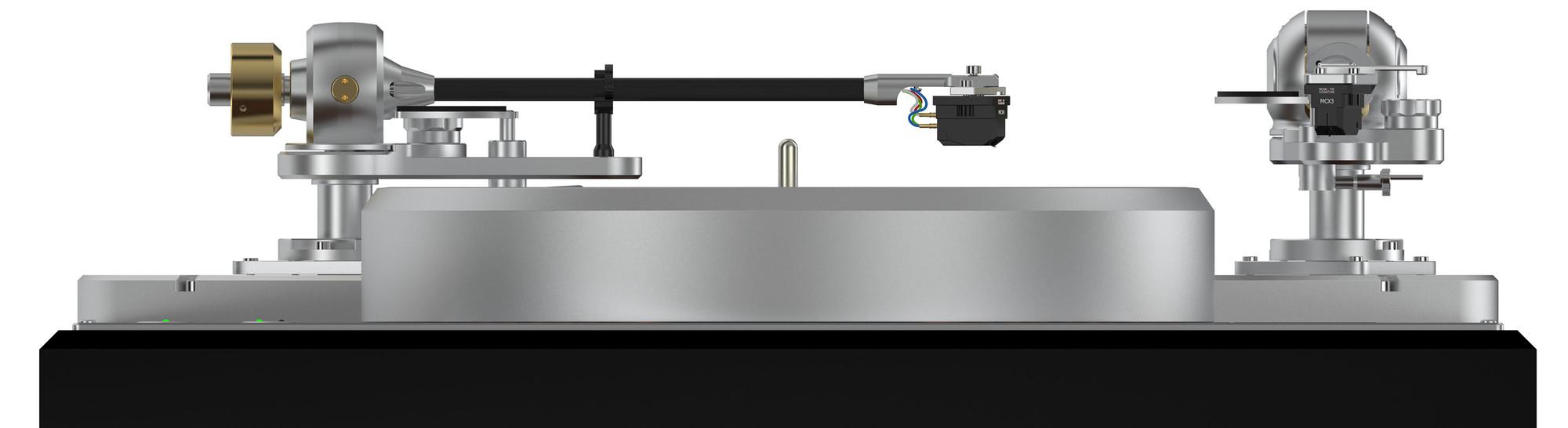

Welche Schwachstellen haben viele Tellerlager anderer Analoglaufwerke?

Das Lager vieler Plattenspieler hat oft einen Schaft aus Messing oder Bronze, in dem die Tellerachse rotiert. Die Achsenspitze – meistens eine Kugel oder Verrundung – dreht sich auf dem Lagergrund, der aus einem harten Material besteht. Wegen ihrer nur punktförmigen Auflage presst die Kugel mit extrem hohen Druck auf die Lagergrundplatte. Damit sie nicht festläuft, muss man sie mit Öl schmieren. Weil sich Teller und Schallplatte möglichst konstant drehen sollen, bevorzugt man ein möglichst hohes Tellergewicht. Untersuchungen ergaben allerdings, dass die massiven Teller das Öl unter der Kugel wegdrücken, es also nicht mehr schmiert. Die Folge: Verschleiß.

Lager vieler Plattenspieler hat oft einen Schaft aus Messing oder Bronze, in dem die Tellerachse rotiert. Die Achsenspitze – meistens eine Kugel oder Verrundung – dreht sich auf dem Lagergrund, der aus einem harten Material besteht. Wegen ihrer nur punktförmigen Auflage presst die Kugel mit extrem hohen Druck auf die Lagergrundplatte. Damit sie nicht festläuft, muss man sie mit Öl schmieren. Weil sich Teller und Schallplatte möglichst konstant drehen sollen, bevorzugt man ein möglichst hohes Tellergewicht. Untersuchungen ergaben allerdings, dass die massiven Teller das Öl unter der Kugel wegdrücken, es also nicht mehr schmiert. Die Folge: Verschleiß.

Ein weiteres Problem konventioneller Plattentellerlager ist die Schmierwirkung an den Buchsenwänden. Das Öl läuft aufgrund der Schwerkraft an den Wänden herunter und schwimmt auf dem Lagerboden. Die Schmierwirkung an den Lagerwänden sinkt nach kurzer Zeit stark. Weiterhin hat Öl die Eigenschaft zu verharzen und seine Viskosität im Laufe der Jahre zu verändern.

Acoustic Signature liefert seinen Kunden Produkte, die jahrzehntelang zuverlässig und perfekt funktionieren. Die geschilderten Probleme anderer Tellerlager machen deutlich, dass sie die Ansprüche des Hauses nie erfüllen könnten. An konventionellen Lagern entstünde mit der Zeit durch fehlende Schmierung Verschleiß, durch die Reibung bildeten sich Riefen in der Buchsenoberfläche. Auch dieser Aspekt wirkt sich umso gravierender aus, je schwerer ein Plattenteller ist.

Und noch ein Problem lösen konventionelle Tellerlager nicht zufriedenstellend: Damit der Plattenteller nicht taumelt, muss dessen Achse stabil geführt werden, die Lagerbuchse also ausreichend lang sein. Gleichzeitig sollte die Achsendicke so dimensioniert sein, dass sie für die nötige Stabilität sorgt. Mit der Dicke wächst aber deren Oberfläche, wodurch die Achse stärker am Buchsenrand reibt. Folglich müsste mehr geschmiert werden, was aus den oben genannten Gründen nur unvollkommen gelingt. Notgedrungen entscheiden sich andere Hersteller deshalb oft für dünnere Tellerachsen – das geht auf Kosten der Stabilität.

Wie ACOUSTIC SIGNATURE die Schwachstellen konventioneller Tellerlager umgeht

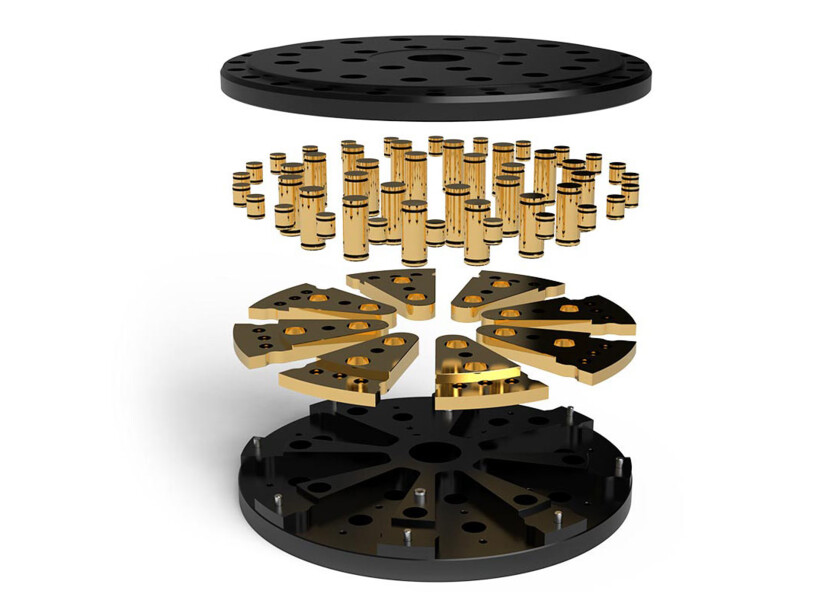

Als erstes machten sich die Entwickler Gedanken zur Führungsbuchse. Diese benötigt eine gewisse Länge, soll sie ein Taumeln des Plattentellers verhindern.

Da allerdings nur der obere und der untere Randbereich der Buchse diese Funktion übernimmt, kann man die Mitte herauslösen und hat somit wesentlich weniger Reibung an der Achse.

Das Schmierproblem der Buchsenwände löst ACOUSTIC SIGNATURE durch Verwendung eines Sinterlagerstoffs. Dies ist ein poröses Bronzegemisch, das durch Erhitzen in einem Spezialölbad und anschließende Abkühlung über zwei Tage das Öl in sich aufsaugt und somit an seiner Innenseite einen beständigen leichten Schmierfilm bildet, der nie nach unten ablaufen kann wie in herkömmlichen Lagern. Resultat: kaum Reibung, kein Verschleiß, Wartungsfreiheit und Langzeitstabilität.

Wie geschildert, verdrängen bei schweren Plattentellern die als Lagerspitzen verwendeten Kugeln aus Hartmetall das Schmieröl auf dem Grund eines konventionellen Lagers. Es läuft trocken – Verschleiß, Reibung und Materialabtrag sind die Folge.

Um das zu verhindern läuft in den Lagern von ACOUSTIC SIGNATURE die Kugel auf einem Verbundmaterial. Es besteht aus Vanadium, Titan, Bronze, Teflon und einem Kunststoff zur Bindung und Einlagerung von Schmierstoffen. Die Metallanteile sorgen für die nötige Härte und der Kunststoff garantiert Selbstschmierung durch die eingeschlossenen Schmierstoffe.

Das Verbundmaterial umschifft zudem die Schwachstellen alternativer weicher Lagergründe. Einfachere, ausschließlich aus beispielsweise Teflon gefertigte, Lagergründe versagen unter dem großen Druck, den schwere Plattenteller auf die Kugel ausüben. Durch diesen entsteht eine immer tiefer gehende Mulde, was Reibung und Rumpeln produziert – und nach kurzer Zeit das Lagergrundmaterial verschleißt. Das von ACOUSTIC SIGNATURE entwickelte Material hingegen ist durch die Zusätze von Titan und Vanadium hart und gleichzeitig selbstschmierend. In Verbindung mit den selbstschmierenden Lagerbuchsen entsteht ein High-Tech-Lager, das keinerlei Wartung benötigt und seine Eigenschaften über sehr lange Zeit behält. Unter dem Namen Tidorfolon präsentierte ACOUSTIC SIGNATURE bereits 1997 ein Tellerlager, das die geschilderten Prinizipien verwirklicht. Die Manufaktur war von ihrer Entwicklung so überzeugt, dass sie 10 Jahre Garantie auf alle Tidorfolon-Lager gab.